Errores comunes que hay que evitar al comprar tubos soldados en espiral

1 de abril de 2025

Comparte este artículo

1. Introducción: El papel fundamental de los tubos soldados en espiral en las aplicaciones industriales

En el panorama industrial actual, la soldadura en espiral acero Las tuberías forman la columna vertebral de los sistemas de infraestructuras críticas en todo el mundo. Desde el transporte de petróleo y gas natural a través de vastas distancias hasta el transporte de agua para las redes municipales de abastecimiento y el apoyo a las instalaciones de generación de energía, estas tuberías mantienen literalmente en funcionamiento nuestro mundo moderno. Sin embargo, el proceso de adquisición de estos componentes esenciales está plagado de escollos potenciales que pueden dar lugar a costosos errores, retrasos en los proyectos e incluso fallos catastróficos.

Para los compradores al por mayor, los distribuidores y los profesionales del aprovisionamiento de sectores como el del petróleo y el gas, la transmisión de agua y la generación de energía, comprender las complejidades de la compra de tubos soldados en espiral no sólo es ventajoso, sino esencial. Las consecuencias de cometer errores de aprovisionamiento pueden ser graves, entre ellas:

- Rotura prematura de tuberías que provoca paradas operativas

- Peligros medioambientales debidos a fugas o roturas

- Pérdidas financieras significativas por sustitución y reparación

- Retrasos del proyecto que afectan a múltiples partes interesadas

- Incumplimiento normativo y posibles responsabilidades legales

- Daño a la reputación corporativa y pérdida de confianza de los clientes

Según informes recientes de la industria, aproximadamente 30% de los retrasos en los proyectos de tuberías se deben a problemas relacionados con la calidad de las tuberías y la falta de correspondencia de las especificaciones. Y lo que es aún más preocupante, se calcula que entre 15 y 20% de los fracasos de las tuberías se deben a una mala selección de materiales o a problemas de control de calidad durante la adquisición.

Tabla 1: Impacto de los errores de aprovisionamiento en los proyectos de tuberías soldadas en espiral

| Consecuencia | Impacto financiero | Calendario del proyecto Impacto | Impacto empresarial a largo plazo |

|---|---|---|---|

| Rotura de tuberías | $500.000-$5 millones por incidente | 2-6 meses de retraso | Pérdida de contratos, daños a la reputación |

| Desajuste de especificaciones | $100.000-$1 millón en retrabajos | 1-3 meses de retraso | Relaciones tensas con los clientes |

| Cuestiones de control de calidad | $250.000-$2 millones en pruebas y sustituciones | 2-4 meses de retraso | Aumento de las primas de seguro |

| Alteración de la cadena de suministro | $50.000-$500.000 en tasas de expedición | 1-2 meses de retraso | Daños en la relación con los proveedores |

Los líderes del sector reconocen que el éxito de los proyectos de oleoductos comienza con unas prácticas de aprovisionamiento bien fundadas. Como señaló recientemente el director general de una importante empresa de construcción de oleoductos: "La diferencia entre un proyecto exitoso y uno problemático a menudo se reduce a la calidad de los materiales y la fiabilidad de los proveedores seleccionados durante la fase de adquisición."

Esta exhaustiva guía pretende iluminar los escollos más comunes en la adquisición de tubos soldados en espiral y ofrecer estrategias prácticas para evitarlos. Comprendiendo estos retos y aplicando las mejores prácticas, los especialistas en aprovisionamiento pueden asegurarse de seleccionar tubos de alta calidad que cumplan las especificaciones del proyecto al tiempo que mantienen las limitaciones presupuestarias y los requisitos de los plazos.

2. Comprender las especificaciones y normas de los tubos soldados en espiral

Uno de los aspectos más críticos de la adquisición de tubos soldados en espiral es conocer a fondo las especificaciones y normas pertinentes. Muchos errores de compra se derivan de la falta de claridad en torno a estos requisitos técnicos, lo que provoca desajustes entre lo que se pide y lo que realmente necesita un proyecto.

2.1 Especificaciones técnicas clave de los tubos soldados en espiral

Antes de iniciar cualquier proceso de adquisición, los compradores deben estar íntimamente familiarizados con varios parámetros técnicos esenciales:

Diámetro del tubo y espesor de la pared:

Los tubos soldados en espiral están disponibles en una amplia gama de diámetros, normalmente desde 406 mm (16 pulgadas) hasta 3048 mm (120 pulgadas), con diversos grosores de pared. Seleccionar las dimensiones incorrectas puede provocar problemas de caudal, de manejo de la presión y fallos potenciales del sistema.

Requisitos del grado de acero:

El grado de acero determina las propiedades mecánicas del tubo y su idoneidad para aplicaciones específicas. Los grados comunes para los tubos soldados en espiral incluyen:

- Grados API 5L (B, X42, X46, X52, X56, X60, X65, X70, X80)

- Grados ASTM A252 (1, 2, 3)

- Calidades EN 10219 (S235, S275, S355)

Tabla 2: Calidades comunes de acero y sus aplicaciones

| Grado de acero | Resistencia a la elasticidad (min) | Aplicaciones | Consideraciones especiales |

|---|---|---|---|

| API 5L X42 | 42.000 psi (290 MPa) | Aplicaciones generales de tuberías | Buen equilibrio entre resistencia y soldabilidad |

| API 5L X52 | 52.000 psi (359 MPa) | Transmisión de petróleo y gas | Presión nominal mejorada |

| API 5L X65 | 65.000 psi (448 MPa) | Transmisión de alta presión | Relación resistencia-peso mejorada |

| API 5L X70 | 483 MPa (70.000 psi) | Aplicaciones en el Ártico y en alta mar | Tenacidad a baja temperatura |

| ASTM A252 Grado 3 | 45.000 psi (310 MPa) | Aplicaciones de pilotaje y cimentación | Alta integridad estructural |

| EN 10219 S355 | 50.800 psi (355 MPa) | Aplicaciones estructurales | Cumplimiento de las normas europeas |

Proceso de soldadura y calidad:

Los tubos soldados en espiral suelen fabricarse mediante uno de estos dos procesos:

- Soldadura por arco sumergido unilateral (SSAW)

- Soldadura por arco sumergido de doble cara (DSAW)

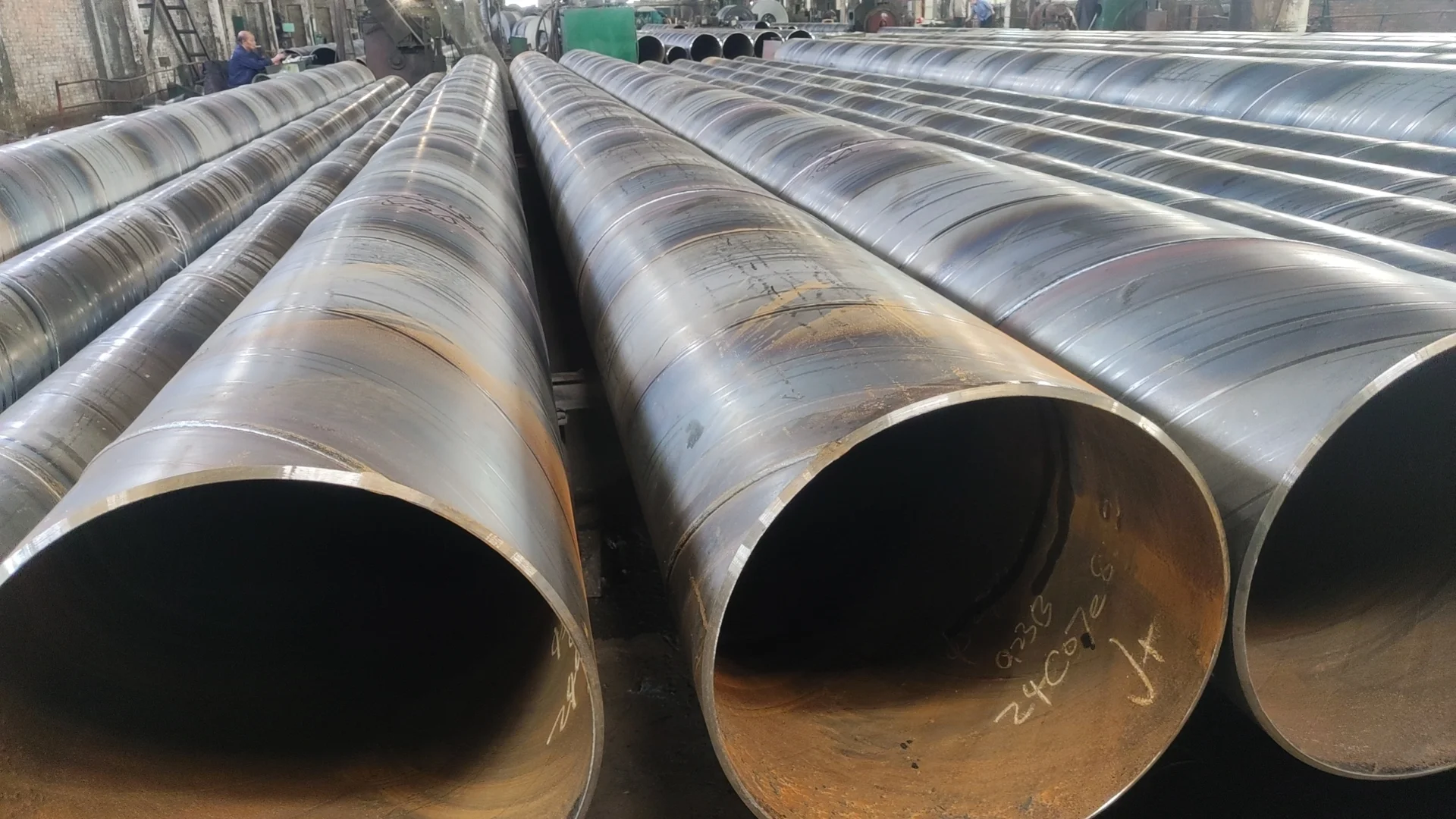

Comprender las diferencias entre estos procesos y sus implicaciones para el rendimiento de las tuberías es crucial para los especialistas en adquisiciones. La soldadura a doble cara, tal y como la utilizan líderes del sector como WUZHOU, suele ofrecer una resistencia y una fiabilidad de la soldadura superiores para aplicaciones exigentes.

Requisitos de revestimiento y recubrimiento:

Dependiendo del entorno de aplicación, las tuberías pueden requerir revestimientos protectores específicos:

- Revestimientos exteriores: FBE (epoxi unido por fusión), 3PE/3PP (polietileno/polipropileno de tres capas), epoxi de alquitrán de hulla

- Revestimientos interiores: Epoxi, mortero de cemento, poliuretano

No especificar correctamente los requisitos del revestimiento puede provocar una corrosión acelerada y una reducción significativa de la vida útil.

2.2 Normas y certificaciones críticas de la industria

Los profesionales de la contratación deben estar familiarizados con las normas internacionales pertinentes que rigen la fabricación y las pruebas de los tubos soldados en espiral:

- API 5L: Norma del Instituto Americano del Petróleo para tuberías de conducción

- ASTM A252: Especificación estándar para pilotes de tubos de acero soldados

- AWWA C200: Norma de la Asociación Americana de Obras Hidráulicas para tuberías de agua de acero

- EN 10219: Norma europea para perfiles huecos estructurales soldados conformados en frío

- ISO 3183: Norma internacional para las industrias del petróleo y del gas natural

- CSA Z245.1: Norma canadiense para tubos de acero

Cada norma contiene requisitos específicos sobre composición química, propiedades mecánicas, dimensiones, tolerancias y procedimientos de ensayo. Las especificaciones de adquisición deben hacer referencia claramente a las normas aplicables y a cualquier requisito adicional específico del proyecto.

"El cumplimiento de las normas internacionales no es sólo un ejercicio de marcar casillas: es fundamental para garantizar el rendimiento y la longevidad de los tubos", explica el Director de Control de Calidad de WUZHOU, un fabricante líder reconocido como una de las "10 mejores marcas chinas de tubos de acero". "En WUZHOU, nuestros tubos de acero en espiral soldados por arco sumergido de doble cara han superado la norma API 5L del Instituto Americano del Petróleo y las normas de la UE, lo que garantiza que nuestros productos cumplen los más altos estándares de calidad a nivel mundial."

2.3 Errores comunes de especificación y cómo evitarlos

Subespecificación de los requisitos técnicos:

Muchos problemas de contratación surgen de especificaciones técnicas vagas o incompletas. Asegúrese de que se indican explícitamente todos los parámetros críticos, incluidos:

- Requisitos dimensionales (diámetro, grosor de pared, longitud)

- Grado del material y composición química

- Requisitos de propiedades mecánicas (límite elástico, resistencia a la tracción, alargamiento)

- Requisitos de soldadura y criterios de aceptación

- Requisitos de inspección y ensayo

- Estado de la superficie y preparación final

- Especificaciones del revestimiento

Pasar por alto las condiciones de uso final:

Las tuberías destinadas a diferentes condiciones ambientales requieren propiedades específicas:

- Servicio agrio: Las tuberías que transportan fluidos que contienen H₂S requieren propiedades de materiales y pruebas especiales

- Servicio a baja temperatura: Las aplicaciones árticas o en alta mar pueden necesitar una mayor tenacidad a bajas temperaturas

- Aplicaciones de alta presión: Requieren una verificación específica de la calidad de la soldadura y de las propiedades mecánicas

- Zonas sísmicas: Puede necesitar una mayor flexibilidad y un mejor diseño de las articulaciones

Ignorar las limitaciones logísticas:

Tenga en cuenta las limitaciones de transporte cuando especifique las dimensiones de los tubos y los requisitos de embalaje. Las longitudes estándar de los tubos suelen oscilar entre 6 y 12 metros, pero el transporte puede limitar las longitudes prácticas en algunas regiones.

Recomendación de buenas prácticas:

Cree una hoja de datos técnicos (TDS) exhaustiva que defina claramente todos los requisitos de las tuberías. Haga que la revisen tanto los equipos de ingeniería como los de aprovisionamiento antes de emitir las solicitudes de compra. Incluya criterios de aceptación explícitos para todas las propiedades y pruebas para evitar ambigüedades.

3. Los 10 errores más comunes en la adquisición de tubos soldados en espiral

A lo largo de los años de experiencia en la industria, ciertos errores en las adquisiciones aparecen de forma constante en los distintos sectores. Al reconocer estos patrones, los compradores pueden aplicar medidas preventivas para evitar errores costosos.

Error #1: Dar prioridad al precio sobre el resto de factores

Tal vez el error de adquisición más común sea tomar decisiones basadas principalmente en el precio sin considerar adecuadamente la calidad, el servicio y el valor a largo plazo. Aunque el ahorro inicial puede parecer atractivo, a menudo conlleva mayores gastos a largo plazo.

Impacto en el mundo real:

Una autoridad municipal del agua seleccionó al licitador más bajo para un importante proyecto de línea de transmisión, ahorrando aproximadamente 12% en los costes iniciales de las tuberías. Sin embargo, al cabo de tres años, problemas prematuros de corrosión exigieron la sustitución parcial de las tuberías, lo que supuso unos costes superiores a 300% del "ahorro" inicial.

Enfoque de la solución:

- Implemente el análisis del coste total de propiedad (TCO) para las principales adquisiciones de tuberías

- Considere los costes del ciclo de vida, incluyendo la instalación, el mantenimiento y la sustitución

- Evalúe los términos de la garantía y los datos históricos de rendimiento

- Evalúe la fiabilidad del proveedor y su capacidad de apoyo posterior a la compra

Como señaló un cliente de WUZHOU, jefe de proyecto de un importante oleoducto: "La diferencia de precio inicial se vio rápidamente compensada por la calidad superior y la reducción de los problemas de instalación. Las tuberías WUZHOU requirieron significativamente menos retrabajo en el campo y han funcionado impecablemente desde su instalación hace cinco años."

Error #2: Calificación y evaluación inadecuadas de los proveedores

Muchos especialistas en compras no investigan a fondo las capacidades, los sistemas de gestión de la calidad y el historial de los posibles proveedores antes de hacer los pedidos.

Enfoque de buenas prácticas:

- Solicite y verifique las certificaciones pertinentes (ISO 9001, API 5L, etc.)

- Realice auditorías de las instalaciones de los proveedores cuando sea posible

- Revisar la capacidad y las aptitudes de fabricación de los proveedores

- Compruebe las referencias de clientes anteriores sobre proyectos similares

- Evaluar la estabilidad financiera del proveedor

WUZHOU ejemplifica la importancia de la capacidad de los proveedores con su completa infraestructura de fabricación: "Con 13 avanzadas líneas de producción -11 para tubos de acero en espiral y 2 para revestimiento y recubrimiento- garantizamos una producción de gran capacidad, un estricto control de calidad y el cumplimiento de las normas internacionales", explica el Director de Operaciones de la empresa.

Error #3: Requisitos de control de calidad insuficientes

Muchos documentos de contratación carecen de requisitos detallados de garantía y control de calidad, lo que da lugar a una calidad incoherente de los productos y a disputas sobre su aceptación.

Elementos clave de control de calidad que deben especificarse:

- Métodos de ensayos no destructivos requeridos y criterios de aceptación

- Requisitos de trazabilidad del material

- Testigo y puntos de retención durante la fabricación

- Requisitos de documentación (MTR, informes de pruebas, etc.)

- Requisitos de inspección por terceros y cualificación de los inspectores

El enfoque de WUZHOU hacia el control de calidad demuestra las mejores prácticas de la industria: "Cada tubo espiral de acero producido por nuestra fábrica se somete a una rigurosa inspección de calidad que incluye pruebas de presión de agua, pruebas ultrasónicas y pruebas de rayos X. Desde la selección de la materia prima hasta la finalización de la producción, garantizamos la calidad de cada tubo espiral soldado, proporcionando informes completos de materiales y documentación de inspección de calidad."

Error #4: Ignorar los requisitos específicos del sector

Las distintas industrias tienen requisitos únicos para los tubos soldados en espiral, y no tenerlos en cuenta puede acarrear problemas importantes:

Requisitos del sector del petróleo y el gas:

- Pruebas de servicio agrio para entornos H₂S

- Propiedades específicas de resistencia a la fractura

- Tratamientos finales especiales para soldadura

- Mayor protección contra la corrosión

Requisitos de transmisión de agua:

- Conformidad NSF/ANSI 61 para agua potable

- Requisitos específicos del revestimiento para la protección de la calidad del agua

- Compatibilidad con la protección catódica

- Diseño de juntas para condiciones sísmicas

Requisitos de generación de energía:

- Especificaciones de rendimiento a altas temperaturas

- Tolerancias dimensionales específicas

- Requisitos de calidad de soldadura mejorados

- Criterios especiales de inspección

Error #5: Mala planificación del calendario y de la cadena de suministro

El inicio tardío de las adquisiciones y la inadecuación de los plazos de entrega provocan con frecuencia retrasos en los proyectos y gastos urgentes.

Enfoques estratégicos:

- Comience las actividades de adquisición en una fase temprana del proceso de planificación del proyecto

- Desarrolle expectativas realistas de plazos de entrega basadas en las condiciones actuales del mercado

- Considere la posibilidad de dividir los pedidos con plazos de entrega escalonados

- Implantar acuerdos de reserva de capacidad de los proveedores para proyectos críticos

Tabla 3: Plazos de entrega habituales para el suministro de tubos soldados en espiral

| Fase | Duración típica | Factores que afectan al calendario | Estrategias de mitigación de riesgos |

|---|---|---|---|

| Selección de proveedores | 1-2 meses | Condiciones del mercado, complejidad de las especificaciones | Compromiso temprano con los proveedores precalificados |

| Fabricación | 2-4 meses | Tamaño del pedido, complejidad de la tubería, capacidad de la fábrica | Acuerdos de reserva de capacidad |

| Pruebas e inspección | 2-3 semanas | Requisitos de las pruebas, disponibilidad de terceros | Servicios de inspección previos |

| Transporte | 1-3 meses | Destino, método de envío, aduanas | Planificación logística con contingencias |

| Calendario total | 4-10 meses | Escala del proyecto, condiciones del mercado | Programación de entregas por fases |

Error #6: Requisitos de documentación incompletos

No especificar toda la documentación necesaria provoca dificultades en la trazabilidad de los materiales, la verificación de la calidad y la entrega del proyecto.

Paquete de documentación esencial:

- Informes de pruebas de materiales (MTR) para materias primas

- Registros del proceso de producción

- Informes de inspección dimensional

- Informes de ensayos no destructivos (UT, RT, etc.)

- Registros de pruebas hidrostáticas

- Informes de inspección de revestimientos

- Certificado de conformidad

- Listas de embalaje y documentación de envío

Como WUZHOU destaca en su proceso de garantía de calidad: "Proporcionamos informes de materias primas e informes de inspección de calidad para cada tubo de acero soldado en espiral. La documentación garantiza la trazabilidad durante todo el ciclo de vida del tubo y facilita la certificación del proyecto."

Error #7: Comunicación inadecuada de los requisitos específicos del proyecto

Muchos problemas de aprovisionamiento se derivan de no comunicar a los fabricantes los requisitos exclusivos del proyecto.

Puntos críticos de comunicación:

- Requisitos especiales de ensayo más allá de las especificaciones estándar

- Requisitos de marcado de identificación única

- Procedimientos de control de calidad específicos del proyecto

- Necesidades especiales de envasado o manipulación

- Limitaciones de entrega específicas del lugar

- Condiciones ambientales de uso final

Error #8: Pasar por alto el revestimiento y la protección contra la corrosión

A menudo no se presta suficiente atención a las especificaciones del revestimiento de las tuberías, a pesar de que los fallos en el revestimiento son una de las principales causas del deterioro prematuro de las tuberías.

Lista de comprobación para la consideración del revestimiento:

- Factores medioambientales externos (condiciones del suelo, humedad, temperatura)

- Características internas del producto (corrosividad, abrasividad)

- Requisitos de vida útil previstos

- El método de instalación repercute en el revestimiento

- Compatibilidad con la protección catódica

- Requisitos de revestimiento de las juntas de campo

Las líneas especializadas de producción de revestimientos de WUZHOU ponen de relieve la importancia de este aspecto: "Nuestras instalaciones especializadas de producción de revestimientos y recubrimientos garantizan que las tuberías reciban una protección adecuada y adaptada a su entorno de servicio previsto, lo que prolonga considerablemente su vida útil y reduce las necesidades de mantenimiento."

Error #9: No tener en cuenta los métodos de instalación

El método de instalación de los tubos soldados en espiral puede influir significativamente en las especificaciones requeridas y, sin embargo, a menudo se pasa por alto durante el aprovisionamiento.

Especificaciones relativas a la instalación:

- Requisitos de soldadura en campo para el diseño de juntas

- Restricciones de manipulación durante la instalación

- Radio de curvatura mínimo para perforación direccional

- Protección final durante el transporte y el almacenamiento

- Requisitos especiales del punto de elevación

- Protocolos de pruebas sobre el terreno

Error #10: No establecer criterios de aceptación claros

Unos criterios de aceptación ambiguos provocan disputas durante la inspección y posibles retrasos en la finalización del proyecto.

Estrategia de aceptación eficaz:

- Defina criterios de aceptación cuantitativos siempre que sea posible

- Especifique los tipos, tamaños y frecuencias de defectos permitidos

- Aclarar las limitaciones y los procedimientos de reparación

- Establecer procedimientos de solicitud de variaciones

- Definir el proceso de resolución de litigios en materia de inspección

- Métodos de verificación de la inspección de documentos

"Establecer por adelantado unos criterios de aceptación claros es crucial para evitar disputas y garantizar la ejecución puntual de los proyectos", señala el director de control de calidad de WUZHOU. "Nuestro transparente proceso de control de calidad y nuestro exhaustivo régimen de pruebas eliminan la ambigüedad y proporcionan a los clientes confianza en nuestros productos".

4. Cómo evaluar las cualificaciones y capacidades de fabricación de los proveedores

La diferencia entre un proyecto de tuberías exitoso y otro plagado de problemas a menudo se reduce a la selección del proveedor. Esta decisión crítica requiere un proceso de evaluación sistemático que vaya más allá de los materiales de marketing y las cotizaciones de precios para evaluar las verdaderas capacidades de fabricación.

4.1 Criterios esenciales de cualificación de los proveedores

Al evaluar a los posibles proveedores de tubos soldados en espiral, los profesionales de las compras deben valorar varias áreas clave:

Evaluación de la infraestructura de fabricación

Las instalaciones de producción del proveedor repercuten directamente en su capacidad para suministrar productos de calidad de forma constante y a tiempo. Entre los factores importantes a evaluar se incluyen:

- Configuración de la línea de producción: Número, tipo y antigüedad de las líneas de fabricación de tubos en espiral

- Capacidad máxima/mínima: Gama de diámetros, capacidades de grosor de pared y limitaciones de longitud

- Instalaciones de revestimiento y recubrimiento: Capacidades internas frente a procesos externalizados

- Equipos de manipulación de materiales: Capacidad para bobinas pesadas, movimiento de tubos acabados y carga

- Instalaciones de ensayo: Capacidades in situ para pruebas mecánicas, químicas y no destructivas

WUZHOU ejemplifica una fuerte infraestructura de fabricación con sus completas instalaciones: "Con 3 filiales, 2 fábricas, 4 bases de producción, 6 talleres de producción, 11 líneas de producción de tubos en espiral y 2 líneas de producción de revestimientos, mantenemos un valor de producción anual de 400.000 toneladas de tubos soldados en espiral. Esta sólida infraestructura garantiza que podamos producir múltiples especificaciones manteniendo una calidad constante."

Conocimientos técnicos y experiencia

Los conocimientos técnicos y la experiencia en el sector del proveedor influyen significativamente en la calidad del producto:

- Cualificaciones del personal de ingeniería: Formación, certificaciones y años de experiencia

- Experiencia en procesos de fabricación: Conocimientos demostrados de metalurgia de soldadura y controles de procesos

- Personal de control de calidad: Formación, certificación y experiencia en inspección de tuberías

- Capacidades de desarrollo de productos: Historial de innovación y resolución de problemas

- Experiencia en proyectos similares: Historial con aplicaciones similares a sus necesidades

Cuadro 4: Marco de evaluación de la cualificación técnica de los proveedores

| Área de evaluación | Indicadores clave de rendimiento | Documentación a solicitar | Banderas rojas a tener en cuenta |

|---|---|---|---|

| Equipo de ingeniería | Años de experiencia, certificaciones profesionales | Credenciales del personal, documentos técnicos publicados | Alta rotación, conocimientos limitados específicos de los tubos en espiral |

| Experiencia en producción | Controles de proceso, calidad de la soldadura, precisión dimensional | Procedimientos de fabricación, registros de validación del proceso | Externalización de procesos críticos, automatización limitada |

| Sistemas de calidad | Métodos de inspección, índices de defectos, trazabilidad | Manual de calidad, procedimientos de inspección, capacidades de ensayo | Inspección sólo manual, equipo de pruebas limitado |

| Resolución de problemas | Tiempo de respuesta, soluciones técnicas aportadas | Estudios de casos, comentarios de referencia | Problemas de calidad sin resolver, patrón de disputas |

| Conocimiento del sector | Comprensión de los requisitos de la aplicación | Participación de la industria, cumplimiento de las últimas normas | Desconocimiento de los requisitos específicos de la industria |

Sistemas de gestión de la calidad

Un sólido sistema de gestión de la calidad es esencial para una calidad de fabricación constante:

- Certificaciones y conformidad: ISO 9001, API Q1 y certificaciones específicas del sector

- Procedimientos de control de calidad: Procesos documentados para todas las fases de fabricación

- Inspección en proceso: Métodos y frecuencia de los controles de calidad durante la producción

- Protocolos de pruebas finales: Procedimientos normalizados de inspección final y pruebas

- Sistemas de documentación: Trazabilidad de materiales y gestión de registros de calidad

- Tratamiento de las no conformidades: Procedimientos para identificar, abordar y prevenir defectos

El compromiso de WUZHOU con la calidad queda patente en su amplia cartera de certificaciones: "Mantenemos los más altos estándares de la industria con certificaciones reconocidas internacionalmente. Nuestros tubos de acero en espiral soldados por arco sumergido de doble cara han superado la norma API 5L del Instituto Americano del Petróleo y la norma de la UE. También mantenemos los sistemas de gestión de calidad ISO 9001 e ISO 14001 y la certificación del sistema de gestión medioambiental."

Capacidad de producción y flexibilidad de programación

Evalúe la capacidad del proveedor para acomodar su pedido dentro de los plazos requeridos:

- Cartera de pedidos actual: Compromisos existentes que puedan afectar al calendario de su proyecto

- Utilización de la capacidad de producción: Porcentaje actual de capacidad en uso

- Flexibilidad de horarios: Capacidad para atender pedidos urgentes o cambios de horario

- Cadena de suministro de materias primas: Relaciones con los proveedores de acero y gestión del inventario

- Planificación de contingencias: Sistemas de copia de seguridad y procedimientos de recuperación en caso de interrupción de la producción

4.2 Realización de auditorías eficaces de los proveedores

Para los grandes proyectos de oleoductos y gasoductos, la realización de auditorías in situ a los proveedores es una práctica valiosa que proporciona información que no se obtiene únicamente mediante la revisión de la documentación.

Preparación previa a la auditoría:

- Desarrollar una lista de comprobación de auditoría estructurada basada en los requisitos del proyecto

- Revise el manual de calidad y los procedimientos clave del proveedor antes de la visita

- Identificar los procesos críticos y los puntos de inspección a observar

- Prepare preguntas técnicas específicas basadas en su solicitud

Áreas clave a evaluar durante las auditorías:

- Recepción e inspección de materias primas:

- Procedimientos de verificación del material

- Condiciones de almacenamiento y gestión de existencias

- Sistemas de trazabilidad y marcado

- Controles del proceso de fabricación:

- Preparación de bobinas y fresado de bordes

- Controles y seguimiento del proceso de formación

- Control y registro de los parámetros de soldadura

- Procesos de tratamiento térmico (si procede)

- Métodos de control dimensional

- Capacidades de inspección y ensayo:

- Calibración de equipos de medición y ensayo

- Métodos y equipos de ensayos no destructivos

- Instalaciones y procedimientos de pruebas mecánicas

- Capacidad de pruebas hidrostáticas

- Cualificación y certificación del personal

- Procesos de revestimiento y recubrimiento:

- Métodos de preparación de la superficie

- Procedimientos de aplicación y controles medioambientales

- Medición del grosor del revestimiento y controles de calidad

- Procedimientos de reparación de revestimientos

- Manipulación y almacenamiento de productos acabados:

- Métodos de protección final

- Prácticas de carga y sujeción

- Condiciones de almacenamiento y gestión de existencias

Evaluación posterior a la auditoría:

- Documente sistemáticamente los hallazgos y las observaciones

- Identificar los puntos fuertes y débiles en relación con los requisitos del proyecto

- Solicite acciones correctivas para cualquier laguna crítica identificada

- Considere los pedidos de prueba de producción antes de los compromisos importantes

4.3 Evaluación del historial y la reputación del proveedor

El rendimiento histórico suele ser el mejor indicador de la fiabilidad futura. Investigue a los posibles proveedores:

- Referencias del proyecto: Póngase en contacto con clientes anteriores con aplicaciones similares

- Rendimiento de la entrega: Porcentaje de entregas a tiempo y causas de los retrasos

- Historia de la calidad: Tasas de rechazo, reclamaciones de garantía y problemas recurrentes

- Resolución del problema: Capacidad de respuesta a los problemas y eficacia de las soluciones

- Estabilidad financiera: Indicadores de longevidad y salud financiera de la empresa

"WUZHOU es sinónimo de precisión inigualable, calidad superior y confianza inquebrantable", señala un cliente a largo plazo del sector del petróleo y el gas. "Su producción de vanguardia, su estricto control de calidad y su dedicación a la satisfacción del cliente les han convertido en nuestro proveedor preferido para proyectos críticos de tuberías".

4.4 Banderas rojas en la evaluación de proveedores

Esté atento a las señales de advertencia que puedan indicar problemas potenciales:

- Reticencia a proporcionar información detallada sobre la fabricación

- Resistencia a los requisitos de calidad o a las normas de ensayo

- Experiencia limitada en proyectos similares o referencias

- Centrarse excesivamente en las negociaciones de precios en lugar de en los requisitos técnicos

- Incapacidad para proporcionar certificaciones o informes de pruebas adecuados

- Elevada rotación de personal en puestos clave técnicos o de calidad

- Instalaciones mal mantenidas o equipos anticuados

- Comunicación o capacidad de respuesta incoherentes durante la evaluación

Evaluando a fondo a los posibles proveedores en función de estos criterios, los profesionales de la contratación pueden reducir significativamente el riesgo de interrupciones en la cadena de suministro, problemas de calidad y retrasos en los proyectos.

5. Control de calidad: Métodos de ensayo esenciales para los tubos soldados en espiral

La garantía de calidad de los tubos soldados en espiral implica múltiples métodos de inspección y ensayo a lo largo de todo el proceso de fabricación. Comprender estos métodos ayuda a los profesionales de la contratación a especificar los requisitos de calidad adecuados y a interpretar los resultados de las pruebas.

5.1 Verificación y pruebas de las materias primas

El control de calidad comienza con la bobina de acero utilizada para fabricar los tubos soldados en espiral:

Análisis de la composición química:

- Análisis espectrográfico para verificar elementos como carbono, manganeso, fósforo, azufre y elementos de aleación

- Los resultados deben cumplir los requisitos especificados para el grado de acero

- Especial atención al carbono equivalente para la evaluación de la soldabilidad

Pruebas de propiedades mecánicas:

- Pruebas de tracción para verificar el límite elástico, la resistencia a la tracción y el alargamiento

- Pruebas de impacto para evaluar la tenacidad a temperaturas específicas

- Pruebas de dureza para verificar la consistencia

Inspección de la superficie de la bobina:

- Inspección visual y automatizada de defectos superficiales

- Medición del grosor para mayor coherencia

- Evaluación del estado de los bordes para la preparación de la soldadura

El enfoque de WUZHOU respecto a la calidad de la materia prima ejemplifica las mejores prácticas de la industria: "Proporcionamos informes sobre la materia prima para cada tubo de acero soldado en espiral. Desde la selección de las materias primas hasta la finalización de la producción, garantizamos la calidad de cada tubo soldado en espiral mediante rigurosas verificaciones y pruebas."

Tabla 5: Requisitos críticos de las pruebas de materias primas

| Tipo de prueba | Método estándar | Criterios de aceptación | Frecuencia | Documentación |

|---|---|---|---|---|

| Análisis químico | ASTM A751 | Según especificación de grado (API 5L, ASTM A252, etc.) | Cada calor/lote | Informe del análisis químico |

| Pruebas de tracción | ASTM A370 | Por especificación de grado | Cada calor/lote | Informe de pruebas mecánicas |

| Pruebas de impacto | ASTM A370/E23 | Absorción mínima de energía a la temperatura especificada | Cada calor/lote | Informe de la prueba de impacto |

| Inspección por ultrasonidos | ASTM A578 | No hay laminaciones que superen el tamaño especificado | Como se especifica | Informe de inspección UT |

| Inspección de superficies | Visual/Automatizado | Ningún defecto que supere los límites permitidos | 100% | Informe de inspección |

5.2 Inspección y pruebas durante el proceso

Durante la fabricación, deben vigilarse varios puntos críticos de control de calidad:

Controles del proceso de formación:

- Verificación del ángulo de conformación en espiral

- Supervisión de la alineación de bordes

- Controles dimensionales durante el conformado

Supervisión del proceso de soldadura:

- Verificación y registro de los parámetros de soldadura (corriente, tensión, velocidad de desplazamiento)

- Flujo y composición del gas de protección (para determinados procesos de soldadura)

- Perfil del cordón de soldadura e inspección de su aspecto

- Supervisión de la temperatura de soldadura cuando proceda

Inspección posterior a la soldadura:

- Inspección visual de la calidad de la soldadura

- Medición de la altura del refuerzo de soldadura

- Pruebas ultrasónicas automatizadas (AUT) de cordones de soldadura

- Pruebas radiográficas de soldaduras (muestreo o 100% según se especifique)

Tabla 6: Defectos comunes de soldadura y métodos de detección

| Tipo de defecto | Posibles causas | Método de detección primaria | Verificación secundaria |

|---|---|---|---|

| Falta de fusión | Parámetros de soldadura inadecuados, mala preparación de los bordes | Pruebas ultrasónicas (UT) | Pruebas radiográficas (RT) |

| Porosidad | Humedad, contaminación, blindaje de gas inadecuado | Pruebas radiográficas (RT) | Inspección visual |

| Recorte | Corriente excesiva, ángulo inadecuado | Inspección visual | Pruebas con partículas magnéticas |

| Penetración incompleta | Separación inadecuada de la raíz, velocidad de desplazamiento excesiva | Pruebas ultrasónicas (UT) | Pruebas radiográficas (RT) |

| Grietas | Alta contención, contaminación por hidrógeno | Pruebas con partículas magnéticas (MT) | Pruebas de líquidos penetrantes (PT) |

| Inclusión de escoria | Limpieza inadecuada entre pasadas | Pruebas radiográficas (RT) | Pruebas ultrasónicas (UT) |

5.3 Inspección final y métodos de prueba

Los tubos soldados en espiral terminados se someten a pruebas exhaustivas antes de su aceptación:

Inspección dimensional:

- Medición del diámetro exterior en múltiples puntos

- Verificación del grosor de las paredes

- Evaluación de la rectitud y la redondez

- Comprobación de la escuadra final

- Verificación de la longitud total

Examen no destructivo:

- Pruebas ultrasónicas (UT): Detecta defectos internos como laminaciones, falta de fusión y grietas

- Pruebas radiográficas (RT): Proporciona una confirmación visual de la calidad de la soldadura y de los defectos internos

- Inspección por partículas magnéticas (MPI): Identifica los defectos superficiales y cercanos a la superficie en la zona de soldadura

- Pruebas con líquidos penetrantes (PT): Método alternativo para detectar defectos de rotura superficial

Pruebas hidrostáticas:

- Pruebas de presión para verificar la integridad estructural

- Normalmente se realiza a 1,5 veces la presión de diseño

- Tiempo de retención mínimo especificado por las normas aplicables

- Inspección visual para detectar fugas durante las pruebas

Pruebas mecánicas y metalúrgicas:

- Pruebas de aplastamiento para verificar la integridad de la soldadura

- Ensayos de doblado guiados para evaluar la ductilidad de las soldaduras

- Macrograbado para el examen del perfil de soldadura

- Pruebas de dureza en la soldadura y en la zona afectada por el calor

El exhaustivo protocolo de pruebas de WUZHOU garantiza la fiabilidad del producto: "Cada tubo espiral de acero producido por nuestra fábrica es sometido a una inspección de calidad mediante pruebas de presión de agua, pruebas ultrasónicas y pruebas de rayos X. Este riguroso enfoque garantiza que nuestros productos cumplan o superen las especificaciones del cliente y las normas de la industria."

5.4 Inspección de revestimientos y forros

En el caso de los tubos revestidos, es esencial realizar controles de calidad adicionales:

Inspección de la preparación de la superficie:

- Medición del perfil de limpieza por chorro

- Evaluación de la limpieza de superficies

- Pruebas de contaminación salina cuando se especifique

- Control de la temperatura y la humedad

Inspección de la aplicación del revestimiento:

- Medición del espesor de la película húmeda y seca

- Detección de días festivos (pinhole)

- Pruebas de adherencia

- Pruebas de curado para determinados tipos de revestimiento

Pruebas de rendimiento del revestimiento:

- Pruebas de resistencia al impacto

- Pruebas de desprendimiento catódico

- Pruebas de inmersión en agua

- Verificación de la resistencia química

5.5 Requisitos de documentación y trazabilidad

Una documentación completa es esencial para garantizar la calidad y el cumplimiento de la normativa:

Paquete de documentación esencial:

- Informes de ensayo de materiales (MTR) para bobinas de acero

- Registros del proceso de fabricación

- Informes de inspección dimensional

- Informes de exámenes no destructivos

- Registros de pruebas hidrostáticas

- Informes de inspección de revestimientos

- Certificado de conformidad con las normas especificadas

- Documentación de trazabilidad (números térmicos, identificadores de lote)

"Desde la selección de la materia prima hasta las pruebas finales, mantenemos una documentación exhaustiva para cada tubo que producimos", explica el responsable de control de calidad de WUZHOU. "Esta documentación proporciona a nuestros clientes confianza en nuestros productos y facilita el cumplimiento de los requisitos reglamentarios y del proyecto".

5.6 Consideraciones sobre la inspección por terceros

Para aplicaciones críticas, la inspección por terceros proporciona una verificación adicional:

Criterios de selección de la agencia de inspección:

- Acreditación y certificación

- Experiencia en la fabricación de tubos soldados en espiral

- Familiaridad con las normas y especificaciones aplicables

- Cualificaciones y certificaciones del personal

- Referencias de proyectos similares

Testigo de inspección y puntos de retención:

- Defina claramente los puntos de testigo y retención necesarios en la documentación de compra

- Los puntos típicos de los testigos incluyen:

- Verificación del material

- Inspección del primer artículo

- Cualificación del procedimiento de soldadura

- Testigo de soldadura de producción

- Verificación de exámenes no destructivos

- Pruebas hidrostáticas

- Inspección final y liberación

Cualificaciones del inspector de terceros:

- Certificaciones API, ASNT, AWS o equivalentes

- Experiencia específica en inspección de tuberías soldadas en espiral

- Familiaridad con los métodos de prueba y los criterios de aceptación

Al especificar los requisitos de control de calidad adecuados y evaluar minuciosamente los resultados de las pruebas, los profesionales de la contratación pueden reducir significativamente el riesgo de recibir productos no conformes que podrían provocar fallos en el proyecto o incidentes de seguridad.

6. Consideraciones sobre los costes: Mirar más allá de la etiqueta del precio

Aunque el precio de compra es indudablemente importante, la verdadera adquisición rentable de tubos soldados en espiral requiere considerar múltiples factores que contribuyen a los costes totales del ciclo de vida.

6.1 Comprender el coste total de propiedad (TCO)

El análisis del coste total de propiedad proporciona una visión completa de todos los costes asociados a la adquisición y uso de tubos soldados en espiral:

Costes de adquisición iniciales:

- Coste del material de la tubería base

- Prima por requisitos materiales especiales

- Costes de recubrimiento y revestimiento

- Costes de pruebas e inspección

- Gastos de transporte y logística

- Derechos e impuestos de importación (para compras internacionales)

Costes de instalación y puesta en marcha:

- Gastos de soldadura y unión en campo

- Requisitos especiales de manipulación

- Costes de las pruebas de campo

- Remediación de cualquier problema de calidad

- Retrasos en el proyecto por cuestiones de material

Costes operativos durante la vida útil:

- Vida útil prevista antes de la sustitución

- Frecuencia de mantenimiento y reparación

- Requisitos de inspección y control

- Costes de inactividad asociados a los fallos

- Exposición a riesgos medioambientales y de seguridad

Fin de vida y costes de sustitución:

- Gastos de desmantelamiento

- Costes de eliminación o reciclaje

- Calendario de sustitución y factores de inflación

Cuadro 7: Ejemplo de comparación del coste total de propiedad para un proyecto de oleoducto

| Factor de coste | Tubo espiral estándar | Tubo en espiral Premium (por ejemplo, WUZHOU) | Diferencial de costes |

|---|---|---|---|

| Compra inicial | $1,000,000 | $1,150,000 | +$150,000 (15%) |

| Transporte | $120,000 | $120,000 | $0 |

| Instalación | $350,000 | $315,000 | -$35,000 (-10%) |

| Trabajo de campo | $75,000 | $15,000 | -$60,000 (-80%) |

| Mantenimiento (20 años) | $400,000 | $200,000 | -$200,000 (-50%) |

| Vida útil | 25 años | 40 años | +15 años (+60%) |

| Coste de sustitución | $2.300.000 (en el año 25) | No se requiere dentro de los 40 años de vida del proyecto | -$2,300,000 (-100%) |

| TCO total a 40 años | $4,245,000 | $1,800,000 | -$2,445,000 (-58%) |

Este ejemplo ilustra cómo las tuberías de primera calidad de fabricantes como WUZHOU pueden tener unos costes iniciales más elevados, pero pueden ofrecer un coste total de propiedad significativamente inferior a lo largo del ciclo de vida del proyecto.

6.2 Análisis de la relación coste-calidad

Comprender la relación entre coste y calidad ayuda a los profesionales de la contratación a tomar decisiones con conocimiento de causa:

Factores de calidad que justifican un precio superior:

- Selección superior de materias primas

- Procesos de fabricación avanzados

- Inspección y pruebas mejoradas

- Recubrimientos y revestimientos especializados

- Rendimiento demostrado a largo plazo

- Documentación exhaustiva sobre calidad

- Asistencia técnica receptiva

Señales de advertencia de falsa economía:

- Precios significativamente inferiores a la media del mercado

- Reticencia a la verificación de la calidad

- Cobertura de garantía limitada

- Historial de problemas o fallos de calidad

- Documentación incompleta

- Capacidades limitadas de asistencia técnica

"La diferencia entre una buena tubería y una excelente a menudo representa sólo 10-15% del precio de compra", señala un ingeniero superior de tuberías, "pero esa diferencia puede traducirse en 50% más de vida útil y 70% menos de problemas de mantenimiento. El enfoque de WUZHOU en la calidad aporta este tipo de valor a largo plazo a nuestros proyectos."

6.3 Impacto de los servicios de valor añadido en el coste total

Muchos proveedores ofrecen servicios de valor añadido que pueden reducir significativamente los costes totales del proyecto:

Servicios de consulta técnica:

- Guía de selección de materiales específica para cada aplicación

- Recomendaciones de optimización del diseño

- Desarrollo de una estrategia de protección contra la corrosión

- Consulta del método de instalación

Optimización de la cadena de suministro:

- Programación de entregas justo a tiempo

- Envasado a medida para condiciones de emplazamiento específicas

- Arreglos de transporte especializados

- Asistencia en la gestión de inventarios

Servicios de apoyo sobre el terreno:

- Asesores técnicos in situ durante la instalación

- Desarrollo de procedimientos de soldadura sobre el terreno

- Asistencia para la resolución de problemas

- Apoyo a la puesta en marcha

Servicios de documentación y conformidad:

- Paquetes de documentación de calidad personalizados

- Asistencia para el cumplimiento de la normativa

- Gestión de documentación digital

- Sistemas de trazabilidad de materiales

WUZHOU ejemplifica este enfoque integral: "Más allá de la excelencia en la fabricación, ofrecemos un amplio apoyo técnico durante todo el ciclo de vida del proyecto. Nuestro equipo de ingenieros trabaja con los clientes para optimizar las especificaciones, resolver los problemas de instalación y garantizar el rendimiento a largo plazo, aportando un valor que va mucho más allá del producto físico."

6.4 Valor de mitigación del riesgo

El coste del riesgo debe cuantificarse al evaluar las opciones de adquisición:

Riesgo de retraso del proyecto:

- Pérdida de ingresos por el retraso de la operación

- Penalizaciones contractuales por retrasos en los plazos

- Costes adicionales de gestión del proyecto

- Impacto financiero de la ampliación de los plazos

Riesgo de fallo de calidad:

- Costes de reparación o sustitución

- Pérdidas por inactividad operativa

- Gastos de saneamiento medioambiental

- Sanciones reglamentarias

- Daños a la reputación

Riesgo de interrupción de la cadena de suministro:

- Primas de adquisición de emergencia

- Tasas de expedición para sustituciones urgentes

- Costes de recuperación del calendario del proyecto

- Cargos por espera del contratista

Tabla 8: Cuantificación del valor de la mitigación de riesgos

| Categoría de riesgo | Probabilidad con proveedor estándar | Probabilidad con proveedor Premium | Impacto potencial en los costes | Diferencia de valor ajustada al riesgo |

|---|---|---|---|---|

| Gran fallo de calidad | 5% | 0.5% | $2,000,000 | $90,000 |

| Problemas de calidad moderados | 15% | 3% | $500,000 | $60,000 |

| Retraso en la entrega (>30 días) | 10% | 2% | $300,000 | $24,000 |

| Deficiencias en la documentación | 20% | 1% | $100,000 | $19,000 |

| Valor total ajustado al riesgo | $193,000 |

Este análisis demuestra que el valor de mitigación del riesgo de seleccionar un proveedor de primera calidad como WUZHOU puede compensar sustancialmente un precio inicial más elevado, incluso antes de considerar los beneficios operativos.

6.5 Estrategias de optimización de costes

Varias estrategias pueden ayudar a optimizar la ecuación coste-valor en la adquisición de tubos soldados en espiral:

Optimización de las especificaciones:

- Asegúrese de que las especificaciones son adecuadas pero no excesivas para la aplicación

- Considerar especificaciones basadas en el rendimiento en lugar de requisitos prescriptivos

- Estandarizar las especificaciones en todos los proyectos cuando sea posible para aprovechar el volumen

Relaciones estratégicas con los proveedores:

- Desarrollar relaciones a largo plazo con proveedores probados como WUZHOU

- Considerar acuerdos marco para proyectos múltiples

- Explorar alianzas estratégicas que alineen el éxito del proveedor con los resultados del proyecto

Calendario de adquisiciones:

- Supervise las tendencias del mercado del acero y programe las compras importantes en consecuencia

- Considere la posibilidad de adelantar las compras cuando las condiciones del mercado sean favorables

- Equilibre los costes de mantenimiento de las existencias con la protección frente a la volatilidad de los precios

Ingeniería del valor:

- Colabore con los proveedores para identificar alternativas de ahorro de costes

- Considere el coste total instalado al evaluar las opciones

- Explore soluciones innovadoras que reduzcan los costes de por vida

Al mirar más allá de la etiqueta del precio para considerar estos factores de coste integrales, los profesionales de las adquisiciones pueden tomar decisiones verdaderamente optimizadas en valor que beneficien a sus organizaciones durante todo el ciclo de vida de la infraestructura.

7. Retos logísticos y de la cadena de suministro en la adquisición de tubos en espiral

Las características físicas de los tubos soldados en espiral -su tamaño, peso y longitud- crean retos logísticos únicos que deben abordarse durante la planificación del aprovisionamiento. No tener en cuenta estos factores puede dar lugar a importantes sobrecostes, retrasos en los plazos y materiales dañados.

7.1 Planificación y consideraciones sobre el transporte

El transporte de tubos soldados en espiral requiere una planificación cuidadosa y equipos especializados:

Factores de selección del modo:

- Transporte marítimo: A menudo es necesario para las adquisiciones internacionales, que requieren una manipulación especial en los puertos

- Transporte ferroviario: Eficaz para largas distancias, pero limitado por la infraestructura ferroviaria y las instalaciones de carga

- Transporte en camión: Proporciona flexibilidad pero se enfrenta a restricciones de longitud y peso

- Envío por barcaza: Adecuado para proyectos accesibles por vías navegables, pero depende de las condiciones meteorológicas y es más lento

Consideraciones dimensionales críticas:

- Longitud máxima de la tubería en función de las limitaciones del modo de transporte

- Limitaciones de diámetro para el transporte por carretera (normativa sobre cargas sobredimensionadas)

- Restricciones de peso en autopistas y puentes

- Limitaciones de apilamiento durante el transporte

Tabla 9: Comparación del modo de transporte para tuberías soldadas en espiral

| Modo de transporte | Longitud máxima típica | Capacidad de peso | Eficiencia de costes | Consideraciones sobre la manipulación | Plazo de entrega |

|---|---|---|---|---|---|

| Transporte marítimo | Sin límite práctico | Muy alta | Alta para largas distancias | Manipulación portuaria, exposición marina | 4-8 semanas |

| Ferrocarril | Hasta 24 m (80 pies) | Muy alta | Medio-alto | Instalaciones de carga y descarga necesarias | 2-4 semanas |

| Camión (estándar) | 12-14 m (40-45 pies) | Limitado por la normativa vial | Medio | Lugares de entrega más flexibles | 1-2 semanas |

| Camión (sobredimensionado) | Hasta 24 m (80 pies) | Limitado por permisos | Bajo-medio | Permisos, escoltas, restricciones de ruta | 2-3 semanas |

| Barcaza | Sin límite práctico | Muy alta | Medio | Se requiere acceso a la vía navegable | 3-6 semanas |

Optimización de los costes de transporte:

- Maximizar la eficacia de la carga (utilización del peso y del espacio)

- Coordine las entregas para reducir las cargas parciales

- Considere el anidamiento de tuberías para determinados diámetros

- Evaluar las opciones de transporte multimodal

- Programe las entregas para evitar los picos en las tarifas de envío

Los expertos en logística de WUZHOU señalan: "La planificación del transporte debe comenzar durante la fase de especificación. Optimizando las longitudes de los tubos para que se ajusten tanto a los requisitos de la aplicación como a las limitaciones logísticas, podemos ayudar a los clientes a reducir significativamente los costes de transporte, garantizando al mismo tiempo una entrega segura."

7.2 Requisitos de embalaje y protección

Un embalaje adecuado es esencial para evitar daños durante el transporte y el almacenamiento:

Opciones de protección final:

- Tapas o tapones de plástico para evitar la entrada de suciedad y proteger los extremos biselados

- Protectores de acero para aplicaciones pesadas

- Cubiertas resistentes a la intemperie para un almacenamiento prolongado

Protección del cuerpo de la tubería:

- Métodos de protección del revestimiento exterior

- Envoltura protectora para tuberías revestidas

- Materiales de separación para evitar daños durante el apilamiento

- Protección UV para un almacenamiento prolongado

Métodos de aseguramiento de paquetes:

- Requisitos y espaciado de los flejes de acero

- Especificaciones y colocación de la madera de estiba

- Optimización del tamaño del paquete para su manipulación

Requisitos especiales para tuberías revestidas:

- Acolchado entre tuberías para proteger el revestimiento

- Consideraciones sobre la temperatura durante el transporte y el almacenamiento

- Restricciones de manipulación para evitar daños en el revestimiento

"Un embalaje adecuado no consiste sólo en evitar daños físicos", explica el coordinador de envíos de WUZHOU. "Se trata de preservar la integridad de todo el sistema de tuberías, especialmente en el caso de los productos revestidos en los que la protección de la superficie es fundamental para el rendimiento a largo plazo".

7.3 Mejores prácticas de recepción y almacenamiento

En el momento de la entrega, son esenciales unos procedimientos adecuados de manipulación y almacenamiento:

Lista de comprobación de la inspección de recepción:

- Inspección visual para detectar daños de transporte

- Verificación de las marcas de las tuberías y de la información de trazabilidad

- Inspección del revestimiento (si procede)

- Revisión y verificación de la documentación

- Verificación de cantidades con los documentos de embarque

Requisitos del área de almacenamiento:

- Superficie nivelada y bien drenada

- Espacio suficiente para la organización por tamaño y número de colada

- Protección contra contaminantes y residuos

- Consideraciones de seguridad para materiales valiosos

Directrices de apilamiento y apoyo:

- Recomendaciones de altura máxima de la pila

- Colocación y espaciado adecuados de la madera de estiba

- Consideraciones sobre la alineación de los extremos

- Separación de diferentes tamaños y especificaciones

Consideraciones sobre el periodo de almacenamiento:

- Requisitos de inspección periódica para el almacenamiento a largo plazo

- Rotación de existencias para periodos de almacenamiento prolongados

- Protección adicional para una exposición prolongada a la intemperie

- Consideraciones especiales para los tubos revestidos

Tabla 10: Mejores prácticas de almacenamiento de tuberías

| Factor de almacenamiento | Buenas prácticas | Consecuencias del incumplimiento | Requisitos de mantenimiento |

|---|---|---|---|

| Preparación del terreno | Superficie nivelada, compactada y con drenaje | Deformación de la tubería, daños en el revestimiento | Inspección y mantenimiento periódicos |

| Distancia entre apoyos | 1/4 puntos como mínimo, alineados verticalmente en pilas | Doblado de tuberías, daños en el revestimiento | Compruebe la alineación tras el movimiento de la tubería |

| Altura máxima de la pila | Normalmente 3-4 metros (varía según el diámetro) | Colapso de pilas, riesgos para la seguridad de los trabajadores | Inspección periódica de estabilidad |

| Protección contra la intemperie | Tapones, lonas para tuberías revestidas | Corrosión, degradación del revestimiento, acumulación de residuos | Inspección tras fenómenos meteorológicos graves |

| Segregación | Por tamaño, especificación, número de colada | Mezcla de materiales, retrasos en el proyecto | Sistema claro de marcado y organización |

7.4 Retos de la contratación internacional

En el caso de las adquisiciones globales, entran en juego factores adicionales:

Requisitos de la documentación de importación:

- Requisitos de la factura comercial

- Especificaciones de la lista de embalaje

- Certificado de origen

- Certificados de inspección

- Cumplimiento de la normativa del país importador

Consideraciones sobre el despacho de aduanas:

- Identificación del código arancelario armonizado

- Cálculo de derechos e impuestos

- Requisitos de la licencia de importación (si procede)

- Selección y gestión del agente de aduanas

Verificación internacional de la calidad:

- Requisitos de inspección por terceros

- Protocolos de inspección previa al envío

- Pruebas de laboratorio y certificación

Protecciones contractuales:

- Selección de incoterms adecuados (FOB, CIF, DDP, etc.)

- Condiciones de pago e instrumentos de garantía

- Procedimientos de reclamación de calidad

- Disposiciones de fuerza mayor

La experiencia de WUZHOU con los envíos internacionales aporta valiosos conocimientos: "Hemos desarrollado protocolos exhaustivos para las entregas internacionales, garantizando la documentación adecuada, el embalaje y la coordinación con los socios de envío. Este enfoque sistemático minimiza los retrasos en las aduanas y garantiza que las tuberías lleguen en condiciones óptimas independientemente del destino."

7.5 Coordinación de entregas justo a tiempo

En los grandes proyectos, coordinar las entregas para que coincidan con los calendarios de instalación puede aportar importantes beneficios:

Beneficios del JIT:

- Reducción de las necesidades de almacenamiento in situ

- Manipulación de material minimizada

- Menor riesgo de daños o deterioro

- Mejora de la gestión del flujo de caja

- Mayor coordinación con las actividades de instalación

Requisitos para la implantación del JIT:

- Elaboración de un calendario de instalación detallado

- Reserva de capacidad de producción del proveedor

- Protocolos de comunicación claros para los cambios de horario

- Planes de contingencia para posibles retrasos

- Estrategia de reservas de seguridad para componentes críticos

Planificación de la entrega en secuencia:

- Organización de la entrega en función de la secuencia de instalación

- Planificación de la carga para adaptarse a las necesidades diarias de la instalación

- Marca de identificación del lugar de instalación

- Organización de la documentación por zona de instalación

7.6 Planes de contingencia para las interrupciones de la cadena de suministro

Las estrategias de aprovisionamiento sólidas incluyen planes para gestionar las posibles interrupciones:

Riesgos comunes de la cadena de suministro:

- Escasez de materias primas o volatilidad de los precios

- Limitaciones de la capacidad de producción

- Interrupciones o retrasos en el transporte

- Cuestiones geopolíticas que afectan a los envíos internacionales

- Fenómenos meteorológicos extremos

- Conflictos laborales que afecten a la producción o a la logística

Estrategias de mitigación:

- Múltiples relaciones con proveedores cualificados

- Reservas estratégicas de inventario para artículos críticos

- Identificación de modos de transporte alternativos

- Evaluación periódica de la capacidad de los proveedores

- Protecciones contractuales e incentivos

Al abordar estas consideraciones logísticas y de la cadena de suministro de forma proactiva, los profesionales de las compras pueden evitar retrasos costosos y garantizar que los materiales lleguen en condiciones óptimas para su instalación.

8. Beneficios de la asociación a largo plazo: Por qué son importantes las relaciones con los proveedores

En el contexto de la adquisición de tuberías industriales, los enfoques de compra transaccionales a menudo no consiguen ofrecer un valor óptimo. El desarrollo de relaciones estratégicas con los proveedores, especialmente con fabricantes consolidados como WUZHOU, puede reportar beneficios sustanciales a lo largo del tiempo.

8.1 Evolución de vendedor a socio estratégico

El continuo de la relación con el proveedor representa varios niveles de compromiso, cada uno de los cuales ofrece diferentes propuestas de valor:

Vendedor transaccional:

- Centrados principalmente en el precio y el cumplimiento básico

- Intercambio de información y colaboración limitados

- Enfoque reactivo de resolución de problemas

- Retroalimentación mínima sobre el rendimiento

Proveedor preferido:

- Volumen de negocio regular con condiciones preferentes

- Intercambio de información básica sobre los requisitos

- Receptivo a peticiones especiales

- Supervisión del rendimiento y retroalimentación

Socio estratégico:

- Profundo conocimiento de las necesidades y retos empresariales

- Resolución proactiva de problemas e innovación

- Planificación colaborativa y mejora continua

- Inversión mutua en el éxito de la relación

"Nuestras relaciones más exitosas con los clientes han evolucionado de transacciones básicas a verdaderas asociaciones", señala el Director de Desarrollo Empresarial de WUZHOU. "Cuando entendemos los retos empresariales y los objetivos a largo plazo de un cliente, podemos ofrecer un valor mucho mayor que el simple suministro de productos conformes a precios competitivos."

8.2 Beneficios tangibles de las relaciones estratégicas con los proveedores

Las investigaciones demuestran sistemáticamente que las relaciones estratégicas con los proveedores aportan ventajas cuantificables:

Mejoras de la calidad y el rendimiento:

- Reducción de las tasas de defectos y no conformidades

- Soluciones personalizadas para retos de aplicación específicos

- Mejora continua de productos y procesos

- Soporte técnico y resolución de problemas mejorados

Optimización de costes más allá del precio:

- Reducción del coste total de propiedad

- Mejoras en la eficacia de los procesos

- Oportunidades de optimización del inventario

- Reducción de los costes relacionados con la calidad

Resistencia de la cadena de suministro:

- Mayor prioridad durante las restricciones de capacidad

- Respuesta más flexible a las necesidades cambiantes

- Mejor comunicación durante las interrupciones

- Planificación de contingencias en colaboración

Innovación y transferencia de conocimientos:

- Acceso más temprano a nuevas tecnologías y procesos

- Oportunidades de desarrollo de productos en colaboración

- Perspectivas del sector e inteligencia de mercado

- Experiencia técnica y conocimiento de las aplicaciones

Cuadro 11: Métricas de valor de las asociaciones estratégicas

| Categoría de valor | Mejora típica | Enfoque de medición | Ejemplos de asociaciones WUZHOU |

|---|---|---|---|

| Rendimiento de calidad | 40-60% reducción de defectos | Índices de defectos, fallos de campo | 57% Reducción de los problemas sobre el terreno en 3 años |

| Coste total | 15-25% de reducción del TCO | Análisis del coste del ciclo de vida | 22% reducción total de costes para un importante operador de oleoductos |

| Garantía de suministro | 30-50% reducción de los retrasos | Entrega a tiempo, desviación del plazo de entrega | 98,3% entrega a tiempo durante la escasez de material |

| Asistencia técnica | 50-70% resolución más rápida | Tiempo de respuesta, eficacia de la solución | Respuesta de asistencia técnica en el mismo día |

| Innovación | 2-3 veces más ideas de mejora | Implementación de sugerencias, mejoras de valor | Desarrollo conjunto de un sistema de revestimiento mejorado |

8.3 Establecer relaciones eficaces con los proveedores

El desarrollo de relaciones estratégicas con los proveedores requiere un esfuerzo y un compromiso intencionados:

Intercambio de información y transparencia:

- Compartir los proyectos y previsiones a largo plazo

- Comunicar los retos y prioridades empresariales

- Proporcionar una retroalimentación clara sobre el rendimiento

- Mantener un diálogo abierto sobre las condiciones del mercado

Enfoques comerciales justos y equilibrados:

- Reconocer el valor más allá del precio más bajo

- Desarrollar condiciones comerciales mutuamente beneficiosas

- Compartir adecuadamente los riesgos y las recompensas

- Considerar el impacto del coste total en las negociaciones

Resolución colaborativa de problemas:

- Implique a los proveedores desde el principio en la identificación de problemas

- Centrarse en las soluciones y no en la culpa

- Aprovechar los conocimientos y la experiencia de los proveedores

- Documentar las lecciones aprendidas para futuras mejoras

Gestión del rendimiento y reconocimiento:

- Establecer métricas y expectativas de rendimiento claras

- Proporcionar información periódica sobre el rendimiento

- Reconocer y recompensar el rendimiento excepcional

- Abordar los problemas con prontitud y de forma constructiva

WUZHOU ejemplifica este enfoque de colaboración: "Nos consideramos una extensión de los equipos de nuestros clientes. Nuestros expertos técnicos trabajan en estrecha colaboración con los ingenieros de los clientes para optimizar las especificaciones, solucionar los problemas e identificar las oportunidades de mejora. Este enfoque de colaboración se ha traducido en importantes ahorros de costes y mejoras de rendimiento para nuestros socios."

8.4 Oportunidades de colaboración tecnológica

Los proveedores avanzados pueden contribuir significativamente al avance tecnológico:

Documentación digital y trazabilidad:

- Certificación de material electrónico e informes de pruebas

- Sistemas de trazabilidad con códigos QR

- Gestión de la documentación en la nube

- Seguimiento del estado de la producción en tiempo real

Pruebas y validación avanzadas:

- Protocolos de ensayo personalizados para aplicaciones específicas

- Metodologías de ensayo de vida útil acelerada

- Estudios de correlación del rendimiento sobre el terreno

- Métodos de validación específicos para cada aplicación

Innovación en los procesos de fabricación:

- Aplicación de tecnología avanzada de soldadura

- Inspección y control de calidad automatizados

- Métodos mejorados de aplicación de revestimientos

- Tratamientos finales y conexiones especializadas

WUZHOU demuestra su liderazgo en innovación tecnológica: "Nuestra producción de vanguardia, nuestro estricto control de calidad y nuestra dedicación a la satisfacción del cliente marcan la pauta en la industria de fabricación de tubos de acero. Invertimos continuamente en tecnología avanzada para mejorar el rendimiento de los productos y la eficiencia de la fabricación."

8.5 Estructuras de acuerdos a largo plazo

Para las necesidades continuas de aprovisionamiento, los acuerdos formalizados a largo plazo pueden proporcionar una estructura para las relaciones estratégicas:

Beneficios del Acuerdo Marco:

- Proceso de adquisición simplificado para pedidos repetidos

- Incentivos de precios basados en el volumen

- Reserva de capacidad y producción prioritaria

- Requisitos y pruebas de calidad racionalizados

- Mecanismos de colaboración para la mejora continua

Componentes clave del acuerdo:

- Métricas y expectativas de rendimiento

- Mecanismos de fijación de precios y procedimientos de ajuste

- Requisitos de calidad y métodos de verificación

- Asistencia técnica y niveles de servicio

- Procedimientos de resolución de problemas

- Objetivos de mejora continua

- Plazo y disposiciones de renovación

Al invertir en relaciones estratégicas con los proveedores, las organizaciones pueden transformar las compras de una función transaccional a una ventaja estratégica que mejore la calidad del producto, reduzca los costes totales y mejore el rendimiento operativo.

9. Preguntas frecuentes: Respuestas de expertos a preguntas comunes sobre la compra de tubos soldados en espiral

P1: ¿Cuál es la diferencia clave entre el tubo soldado en espiral y el tubo soldado longitudinal?

Conteste: La principal diferencia radica en la orientación del cordón de soldadura y en el proceso de fabricación. Los tubos soldados en espiral presentan una costura de soldadura helicoidal que gira en espiral alrededor de la circunferencia del tubo, mientras que los tubos soldados longitudinalmente tienen costuras rectas paralelas al eje del tubo.

Los tubos soldados en espiral ofrecen varias ventajas claras:

- Eficiencia del material: Los tubos en espiral pueden fabricarse a partir de bobinas de acero más estrechas, lo que permite un aprovisionamiento de materia prima más flexible y, a menudo, mejores propiedades del material.

- Flexibilidad de la gama de tamaños: Fabricantes como WUZHOU pueden producir varios diámetros utilizando la misma anchura de bobina de acero ajustando el ángulo de la espiral.

- Resistencia a la presión mejorada: La soldadura en espiral distribuye la tensión más uniformemente alrededor de la circunferencia, ofreciendo potencialmente un mejor rendimiento de la presión.

- Capacidades de mayor diámetro: La soldadura en espiral permite fabricar tubos de diámetros muy grandes (de hasta 120 pulgadas o más) que serían difíciles de fabricar con soldadura longitudinal.

Tradicionalmente se han preferido los tubos soldados longitudinalmente para determinadas aplicaciones de alta presión, pero los avances en la tecnología de soldadura en espiral de fabricantes como WUZHOU han reducido considerablemente esta diferencia. Los modernos tubos en espiral soldados por arco sumergido de doble cara cumplen o superan las prestaciones de los tubos longitudinales en la mayoría de las aplicaciones.

P2: ¿Cuáles son las normas y especificaciones más importantes para la adquisición de tubos soldados en espiral?

Conteste: Varias normas clave rigen la fabricación y las pruebas de los tubos soldados en espiral:

API 5L: La norma del Instituto Americano del Petróleo para tuberías de conducción, que cubre las tuberías utilizadas en la transmisión de petróleo y gas. Esta exhaustiva norma define los requisitos de composición química, propiedades mecánicas, dimensiones, pruebas e inspección para diversos grados de tubería (de B a X80).

ASTM A252: Especificación estándar para pilotes de tubo de acero soldados, utilizados comúnmente para pilotes de cimentación, estructuras marinas y aplicaciones similares. Esta norma cubre tres grados con diferentes requisitos de resistencia.

AWWA C200: Norma de la American Water Works Association para tuberías de agua de acero, centrada en tuberías para sistemas de transmisión y distribución de agua. Esta norma aborda los requisitos específicos de las aplicaciones de agua potable.

ISO 3183: Norma internacional para las industrias del petróleo y del gas natural - Tubería de acero para sistemas de transporte por tubería. Esta norma armoniza los requisitos a nivel mundial e incluye disposiciones para aplicaciones de servicio agrio y en alta mar.

EN 10219: Norma europea para perfiles huecos estructurales soldados conformados en frío, que incluye los tubos soldados en espiral utilizados en aplicaciones estructurales.

Para aplicaciones específicas, pueden aplicarse normas adicionales:

- ASME B31.3: Requisitos de las tuberías de proceso

- ASME B31.4: Sistemas de transporte por tuberías para hidrocarburos líquidos

- ASME B31.8: Sistemas de tuberías de transmisión y distribución de gas

- DNV-OS-F101: Sistemas de tuberías submarinas (para aplicaciones en alta mar)

La amplia cartera de certificaciones de WUZHOU garantiza el cumplimiento de estas normas mundiales: "Nuestros tubos de acero en espiral soldados por arco sumergido de doble cara han superado la norma API 5L del Instituto Americano del Petróleo y la norma de la UE. También mantenemos los sistemas de gestión de calidad ISO 9001 e ISO 14001 y la certificación del sistema de gestión medioambiental."

P3: ¿Cómo puedo determinar el grosor de pared adecuado para mi aplicación de tubo soldado en espiral?

Conteste: Determinar el grosor de pared adecuado implica tener en cuenta múltiples factores:

Requisitos de presión interna:

El cálculo principal para las tuberías que contienen presión utiliza la fórmula del esfuerzo de aro:

t = (P × D) / (2 × S × F × E)

Dónde:

- t = espesor de pared requerido

- P = presión de diseño

- D = diámetro exterior de la tubería

- S = valor de tensión admisible para el material

- F = factor de diseño (factor de seguridad)

- E = factor de eficacia de la unión soldada

Consideraciones sobre la carga externa:

Para las tuberías enterradas o sujetas a cargas externas, se requieren cálculos adicionales:

- Presión de sobrecarga del suelo

- Cargas de tráfico o de superficie

- Condiciones de vacío o presión externa

- Tensiones de manipulación e instalación

Compensación por corrosión:

Añada un grosor adicional para tenerlo en cuenta:

- Índice de corrosión/erosión interna × vida de diseño

- Potencial de corrosión externa

- Tolerancia de fabricación (normalmente se resta del grosor calculado)

Requisitos del código aplicable:

Diferentes normas prescriben espesores mínimos y métodos de cálculo:

- API 5L proporciona un espesor mínimo para cada diámetro de tubo

- ASME B31.3/B31.4/B31.8 proporcionan métodos de cálculo para aplicaciones de procesos y tuberías

- AWWA C200 aborda los requisitos de transmisión del agua

El equipo de ingenieros de WUZHOU puede proporcionar un valioso apoyo en esta determinación: "Nuestros expertos técnicos ayudan regularmente a los clientes a optimizar los cálculos del espesor de pared para garantizar la seguridad y el cumplimiento de las normas, evitando al mismo tiempo un exceso de especificaciones innecesario que añade costes sin beneficios. Este enfoque de colaboración garantiza la solución más rentable que cumpla todos los requisitos de rendimiento."

P4: ¿Qué sistemas de revestimiento se recomiendan para aplicaciones de tuberías soldadas en espiral enterradas?

Conteste: Existen varios sistemas de revestimiento adecuados para las tuberías enterradas, cada uno con ventajas específicas:

Epoxi unido por fusión (FBE):

- Revestimiento de polvo epoxi de una sola capa aplicado a la tubería calentada

- Excelente protección contra la corrosión y adherencia

- Buena resistencia al estrés del suelo y a temperaturas moderadas

- Revestimiento relativamente fino (14-28 mils) con excelente adherencia

- Ampliamente aceptado en las industrias del petróleo, el gas y el agua

Polietileno/Polipropileno de tres capas (3LPE/3LPP):

- Sistema compuesto por imprimación epoxi, capa intermedia adhesiva y capa exterior de PE/PP

- Protección mecánica superior combinada con una excelente resistencia a la corrosión

- Mayor resistencia a las altas temperaturas (3LPP) y a los daños mecánicos

- Sistema más grueso (60-120 mils) que proporciona una mayor protección

- Ideal para instalaciones de perforación direccional y terrenos rocosos

Epoxi líquido:

- Sistema de aplicación sobre el terreno utilizado principalmente para el revestimiento de juntas

- Compatible con la mayoría de los sistemas aplicados en fábrica

- Espesor variable según el método de aplicación

- Buena protección contra la corrosión cuando se aplica correctamente

Esmalte de alquitrán de hulla:

- Revestimiento tradicional con una excelente resistencia al agua

- Menos utilizado en instalaciones nuevas

- Buen rendimiento en condiciones de enterramiento húmedo

- Preocupaciones medioambientales y de aplicación que limitan las nuevas aplicaciones

Factores que afectan a la selección del revestimiento:

- Condiciones del suelo (rocoso, húmedo, contaminado)